Арена стадиона «Зенит» в деталях. Журнал «Строительство и городское хозяйство»

1 Мая 2015 года

Заказчик и генеральный подрядчик строительства спортивной арены, которая станет домашней для петербургского ФК «Зенит», намереваются в 2015 году завершить основные строительно-монтажные работы, а следующий год посвятить пусконаладочным работам.

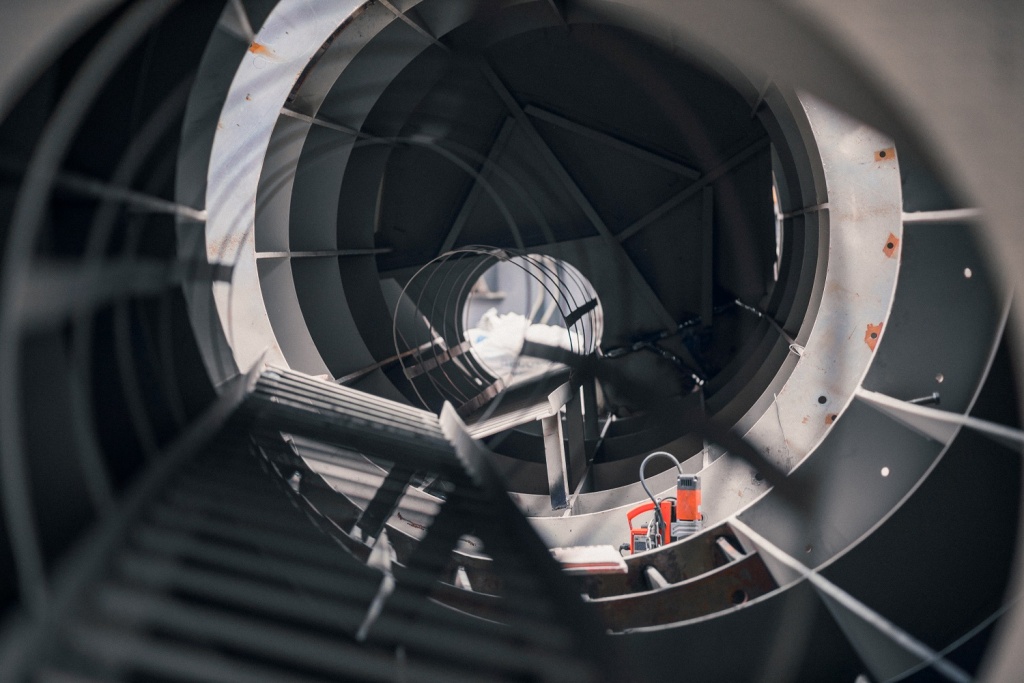

На строительстве футбольного стадиона на Крестовском острове полным ходом идет монтаж стационарной и раздвижной кровли, выдвижного поля, инженерных систем, вертикального транспорта, а также фасадные и отделочные работы. Генеральный директор ООО «Инжтрансстрой-СПб», руководитель проекта «Строительство стадиона «Зенит» Виталий Лазуткин рассказал СГХ об уникальных инженерных решениях, применяемых при строительстве стадиона, которые обеспечат его безопасную и комфортную эксплуатацию.

– Какие задачи решаются на объекте на данном этапе строительства?

– На сегодняшний момент самая сложная и ответственная задача, которую мы решаем, – это окончание монтажа стационарной кровли. Сейчас начинаем процесс переопирания и раскружаливания, т. е. передачи нагрузки блоков стационарной кровли со специальных вспомогательных сооружений и устройств (СВСиУ), представляющих собой поддерживающие металлические конструкции, на конструктив чаши стадиона и на систему наклонных пилонов через ванты. Пилонам отведена роль второстепенных несущих конструкций, их монтаж только что завершен.

Переопирание на чашу

– Ранее вы рассказывали, что кровля будет частично опираться на чашу. Непосредственно на чашу или через какие-то опорные конструкции?

– Через конструкции, которые называются «опоры Маурер». Их отличительной особенностью является наличие шарниров, компенсирующих деформационную нагрузку. На высоте 42 метра смонтировано 48 опор разных видов. Мы начали операции с вантовой системой. Весной должны растянуть ванты между узлами пилонов и крыши, постепенно перераспределить нагрузку, убирая кровлю с СВСиУ, опускать ее опоры в стационарном положении. Над решением этой сложной технологической задачи трудятся высококлассные специалисты, в том числе и представители швейцарской компании VSL, поставщика вантовой системы.

– «Опоры Маурер» имеют сложную конфигурацию?

– Да, это сложные инженерные узлы, рассчитанные очень точно. Они держат крышу, имеющую различные деформации в плоскостях, поэтому опорные части должны воспринимать деформационную нагрузку. При монтаже также требуется особая, очень высокая точность. К примеру, когда мы полностью замкнули все блоки кольца кровли, допуск составил менее 20 мм.

– Для кровли диаметром более ста метров этот допуск равен пяти сотым процента…

– Да, примерно так. Кровля представляет собой замкнутую тороидальную конструкцию с диаметром внутри кольца около 150 метров и по внешнему – около 289 метров. Для такой протяженной конструкции это очень высокая, машиностроительная точность. Можно сказать, мы попали практически стык в стык.

– Как долго продлится переопирание?

– Мы отводим на эту операцию до полутора месяцев. Многое зависит от натяжки вант, которая пройдет в несколько циклов. В течение каждого цикла мы осуществляем мониторинг металла: размещаем на всех металлоконструкциях специальные датчики, фиксирующие их поведение под нагрузками. Необходимо избежать критических отклонений от допустимых значений текучести металла, смещения, изгиба конструкций. А это может произойти, если конструкция по каким-либо причинам излишне нагружена.

– Наверное, здесь многое зависит от качества проекта…

– А оно высокое. Об этом свидетельствует практика монтажа стационарной кровли, который на всех этапах проходит четко, без нештатных ситуаций. Значит, кровельные конструкции рассчитаны с большим запасом прочности. Высоким качеством отличается не только подготовка проектной документации, но и изготовление конструкций, а также сами монтажные работы. Что не удивительно, поскольку на всех этапах производства и монтажа кровли осуществляется очень тщательный контроль. На особо ответственных конструкциях (там, где идут основные напряжения) выполняется 100%-й ультразвуковой контроль и диагностика (УЗКД) сварных швов. Поэтому мы избежали таких неприятностей, как нестыковка блоков, кардинальные ошибки в смещениях, осях, повторная сварка крупных конструктивных блоков.

– Объект уникальный, многие операции выполняются впервые, и так сразу все удачно получилось?

– Во многом благодаря сочетанию, как я уже сказал, высокого качества проекта, изготовления конструкций и их монтажа. Здесь хочется отметить важную роль заказчика, который уделяет большое внимание всем составляющим качества строительства. На нашей площадке собраны лучшие проектные и строительно-монтажные организации с большим профессиональным опытом. В процессе работ строители тесно взаимодействуют с проектировщиками, которые осуществляют авторский надзор и тем самым пристально следят за реализацией своих технических решений. Некоторые иностранные компании высказывали сомнение в том, что в России смогут спроектировать, изготовить и смонтировать столь сложные конструкции. Но мы их сомнения развеяли.

– В прошлом году вы получили положительный отзыв от представителей УЕФА…

– Они приезжали инспектировать объект в разгар обострения отношений между Россией и Западом, вызванного известными политическими событиями. Но и на этом фоне мы получили положительное заключение о допуске стадиона к международным соревнованиям под эгидой УЕФА. Все решил высокий уровень организации, который они смогли наблюдать. Руководители УЕФА выразили уверенность, что здесь будет возведен один из лучших футбольных стадионов мира.

Кровля и «готовый» воздух

– Как будет монтироваться раздвижная кровля?

– Раздвижная кровля состоит из двух сегментов, которые будут передвигаться строго в направлении «север – юг». Сейчас идет активное согласование последних этапов технических решений, взаимной увязки всех узлов и примыканий. Система монтажа этой кровли уникальна, оба сегмента будут монтироваться на специальном выносном стапеле. Затем будем надвигать их по ездовой ферме с помощью сложной системы привода с линейной зубчатой передачей. Это один из немногих механизмов, который мы все-таки заказали за границей. Рейка, привод раздвижной крыши с зубчатой передачей и тележка изготовлены в Чехии. Это очень сложная нагруженная конструкция с высокими требованиями к точности, прочности металлов и т. д. В России подобную технику тоже выпускают, у нас были предложения от отечественных предприятий, однако проектом был предусмотрен именно чешский производитель, и это фактически единственное иностранное участие в возведении раздвижной кровли.

– Крыша будет покрывать все футбольное поле?

– Да, в этом особенность нашего стадиона. Замкнутая кровля с раздвижными сегментами и – самое важное – замкнутый тепловой контур. Это – одно из уникальных технических решений стадиона.

– В чем уникальность этого решения?

– В том, что стадион будет сам «готовить» окружающую среду. Другие подобные сооружения, даже с крышей, имеют открытый тепловой контур и не готовят воздух изнутри, поэтому там не теплее, чем на улице. Наш стадион подразумевает круглогодичную эксплуатацию с заданной температурой не ниже +7 °С при любых условиях, даже в сорокаградусный мороз. С этой целью создается замкнутое пространство объемом пять миллионов кубометров. Представляете, какова будет нагрузка на инженерные системы! В холодное время эти пять миллионов кубов будет нужно отапливать, обеспечивать вентиляцией, кондиционированием и при необходимости производить дымоудаление.

Без дыма, без огня

– Последнее особенно актуально для мероприятий с участием футбольных фанатов…

– От фанатских файеров зрителей и стадион будет защищать не только оборудование дымоудаления, но и уникальная система автоматического пожаротушения. Она будет установлена по всему стадиону, в том числе и на трибунах. Очаги возгорания определяются автоматически, с помощью датчиков. В помещениях предусматривается спринклерная система. Витражные конструкции будут орошаться тонкодисперсной водой, а в чаше стадиона огонь будут тушить водой высокого давления из стволов, расположенных под кровлей. Загорается файер – система наводится и включается по команде оператора…

– То есть во время матча зрителей могут поливать водой?

– Если потребуется – то да. Скажем так, в случае опасности. Решение принимает оператор. На стадионе предусмотрен центр управления всеми системами, так называемая control room (пункт управления – англ.), куда будут стекаться все сигналы. В нем будут работать инженеры, диспетчеры, операторы, обученные действиям в любом режиме эксплуатации, как штатном, так и нештатном.

– Например?

– Начиная от простейших: резкий наплыв народа, сильный холод или жара, заканчивая по-настоящему экстремальными ситуациями, такими как террористический акт, стихийное бедствие и прочими, подразумевающими быструю эвакуацию людей.

– Быстрая – это сколько?

– Двадцать минут. Все проходы-выходы, лифты, эскалаторы, режимы работы систем рассчитаны таким образом, что за это время люди беспрепятственно, без давки, согласно своим секторам и навигации покидают стадион.

– Как долго стадион продержится при отключении электроснабжения?

– До пяти часов.

– За это время можно доиграть матч.

– Да. И никто ни о чем не догадается. Даже при полном отключении города от электропитания. В нештатных ситуациях при таком огромном скоплении народа, а стадион, напомню, вмещает 68 000 зрителей, главное – избежать паники.

Сложное оборудование

– Какие работы сейчас идут при монтаже выдвижного поля?

– Смонтировали основные металлоконструкции, из которых состоит основание футбольного поля, своего рода поддон. С середины мая планируем начать монтаж инженерных систем поля внутри поддона: системы поддува, аэрации, подогрева. Уже поступила первая партия электросервоприводов. Всего их будет 36 штук – 18 на каждую из сторон. Начинаем монтаж, а в конце мая намерены в тестовом режиме запустить систему привода поля.

– На какой стадии находится монтаж инженерных систем всего стадиона?

– Сейчас идет активная фаза. Монтируем самые протяженные трубопроводы: отопление, водоснабжение, вентиляцию, противопожарные водопроводы для спринклерного орошения. Прокладываем электрические сети, в том числе слаботочные. На стадионе полностью завершено строительство индивидуального теплового пункта, возведен хладоцентр. Это позволило подвести на объект тепло и создать необходимые условия для продолжения отделочных работ, начатых в теплое время года.

– Видно, что уже начались отделочные работы и на фасадах...

– Да, мы возвели системы утепления – сэндвич-панели – и приступили к монтажу финишного слоя из композитного материала серебристого цвета. Согласно указаниям надзорных органов, фасадная система была испытана открытым огнем, теперь мы уверены, что она отвечает самым строгим требованиям по огнестойкости. Сейчас уделяем большое внимание такому важному нюансу, как узлы примыкания к фасадам архитектурных элементов и строительных конструкций: колонн, окон, витражных конструкций. Активно ведем монтаж лифтов и эскалаторов.

– Сколько будет на стадионе вертикального транспорта?

– Предусмотрено 25 лифтов и 22 эскалатора. Это оборудование уже доставлено на площадку, монтаж эскалаторов уже идет. Что касается лифтов, то для монтажа их основной массы ждем более высокой строительной готовности. В противном случае их износ может начаться еще до ввода объекта в эксплуатацию: у строителей велик соблазн начать их использовать в ходе своих работ, в том числе с целью перевозки тяжелых грузов.

– Высокая строительная готовность предполагается уже в нынешнем году?

– Заказчик ставит перед нами задачу завершить практически все основные строительно-монтажные работы, а следующий посвятить пусконаладке.

– Что для этого необходимо?

– На объекте имеются десятки узлов, где проходят сразу несколько элементов и систем: строительные конструкции, трубопроводы, кабельные трассы. Поэтому сейчас в центре внимания находится взаимная увязка различных видов работ, и наши усилия во многом направлены на координацию действий подрядчиков. В то же время большая работа проводится по уточнению, а при необходимости – и корректировке рабочих решений в рамках проектной документации.

– На площадке трудится много народа?

– Сейчас работает 2100 человек – это средняя численность персонала на объекте из расчета за последние три месяца. Когда выполнялись бетонные работы, количество работающих достигало 2500. На сегодняшний день численный состав рабочих оптимален и соответствует объему, рассчитанному по производственной программе. На данный момент ключевым и самым сложным с точки зрения технологии и организации строительства стадиона является монтаж кровли. Далее нам предстоит замкнуть тепловой контур стадиона по всей его площади – осенью мы сделали это только до уровня стилобата – и к концу этого строительного сезона в теплой чаше завершать все монтажные и отделочные работы.

Антон Жарков

http://www.stroypuls.ru/vipusk/detail.php?article_id=81980